1 目的

通过对洁净室(区)的管理和控制达到稳定产品质量的目的。 2 适用范围

适应于药用包装制品厂需要对尘粒及微生物含量进行控制的房间(区域),他们包括灯检、抽提、清洗上料、产品分装、出料等工作环节的生产区域。 3 职责

3.1 生产科负责组织制定并监督实施《洁净室(区)管理办法》,并定期(每月1日前)汇总当月考核结果报主管厂长。

3.2线控人员负责检查《洁净室(区)管理办法》的执行情况。

3.3 洁净室(区)范围内的工段生产班组的《洁净室(区)管理办法》实施执行单位,负责本单位及区域的各项专业管理内容的执行,并接受各管理部门的考核。 4 相关概念

洁净室(区):需要对尘粒及微生物含量进行控制的房间(区域)。其建筑结构、装备及其使用均具有减少该区域内污染源的介入、产生和滞留的功能。

验证:证明任何程序、生产过程、设备、物料、活动或系统确实能达到预期结果的有关文件证明的一系列活动。

5 整体要求

5.1 基础设施:

1、 洁净室(区)的内表面应平整光滑、无裂缝、接口严密、无颗粒物脱落,并能耐受清洗和消毒,墙壁与地面的交界处应成弧形,以减少灰尘积聚和便于清洁。

2、 生产区和储存区应有与生产规模相适应的面积和空间便于生产操作,存放物料、中间产品、待验品和成品,应**大限度地减少差错和交叉污染。

3、自产品成型(包括成型)以后各工序其洁净度要求应与所包装的药品生产洁净度相同,据此要求,药包材生产洁净室(区)的空气洁净度划分为三个级别:灯检间、产品上料间:100000;产品出料间10000级;产品封装区;100级(具体见图1)。 5.2洁净室(区)的管理要求:

1、洁净室(区)内人员数量应严格控制。其工作人员(包括维修、辅助人员)应定期进行卫生和微生物学基础知识、洁净作业等方面的培训及考核;对进入洁净室(区)的临时外来人员应进行指导和监督。 2、洁净室(区)与非洁净室(区)之间必须设置缓冲设施,人、物流走向合理(具体见图2)。

3、洁净室(区)内各种管道、灯具、封口以及其他公用设施,在设计和安装时应考虑使用中避免出现不易清洁的部位。设备保温层表面应平整、光洁,不得有颗粒性物质脱落。

4、洁净室(区)内应使用无脱落物、易清洗、易消毒的卫生工具,卫生工具要存放于对产品不造成污染的指定地点,并应限制使用区域。

5、洁净室(区)应根据生产要求提供足够的照明。主要工作室的照度宜为300勒克斯﹔对照度有特殊要求的生产部位可设置局部照明。厂房应有应急照明设施。

6、洁净室(区)的窗户、天棚及进入室内的管道、风口、灯具与墙壁或天棚的连接部位均应密封。空气洁净级别不同的相邻房间之间的静压差应大于5帕,洁净室(区)与室外大气的静压差应大于10帕,洁净室(区)与非洁净室(区)的静压差应大于5帕,并应有指示静压差的装置。 7、洁净室(区)的温度和相对湿度应与药包材生产工艺相适应。无特殊要求时,温度宜控制在18-26℃,相对湿度控制在45-65%。

8、洁净室(区)在静态条件下检测的尘埃粒子数、浮游菌数或沉降菌数必须符合规定,应定期监控动态条件下的洁净状况。适时监控换气次数、静压差等参数。所有监测结果均应记录存档。

9、洁净室(区)内安装的水池、地漏不得对所生产的产品产生污染。100级洁净室(区)内不得设置地漏,操作人员不应裸手操作,当不可避免时,手部应及时消毒。

10、10000级洁净室(区)使用的传输设备不得穿越较低级别区域。

11、100000级以上的洁净工作服应在洁净室(区)内洗涤、干燥、整理,必要时应按要求灭菌。 12、空气净化系统应按规定清洁、维修、保养并作记录。 6 程序 6.1物料管理

6.1.1 待验﹑合格﹑不合格产品分区域存放,不合格的产品专区存放(具体见图3)。并用黄、绿、红标志分别表示待验合格﹑不合格。为使产品不受污染和造成混淆,不合格的产品应在24小时内予以处理。 6.1.2生产所用液体原料应分开在洁净区域外储存。

6.1.3设备、生产工器具、物料在投入使用进入洁净区域前必须进行清洁做到无尘;清洁后在进入洁净区前在100000级缓冲间(或缓冲传递间)用3%的YC-84清洗剂或75%的医用酒精进行擦试消毒。 6.1.4生产用产品包装所用物料必须在洁净区域外拆保护包装,进入100000级洁净区用吸尘器对外包装表面进行吸尘,去除吸附在外层包装层上的尘埃和杂质。在100000级缓冲间(或缓冲传递间)拆外层包装,在10000级洁净区域拆除物料内层包装。

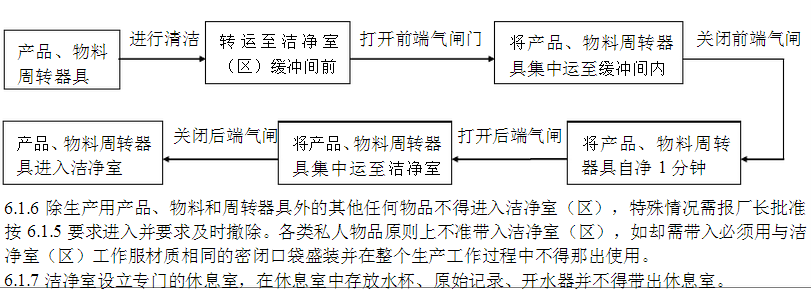

6.1.5产品、物料和周转器具必须从物流通道进出,在从低洁净区进入高洁净区时,应先打开物流通道缓冲间低洁净区域一侧的门,将一次需进入高洁净室的物料全部推入缓冲间然后关闭低洁净区域一侧的门进行自净,自净时间不得低于1分钟。自净后在打开高洁净区域一侧的门将产品、物料一次全部推入高等级洁净区域并关好缓冲间高洁净区域一侧的门。产品、物料周转和周转器具在从高洁净区向低洁净区周转和运送时,按上述方法逆向传送。 产品转运**洁净室(区)流程示意图:#p#分页标题#e#

6.2人员管理

6.2.1灯检、抽提、上料间区域应控制人员进出,除该岗位生产操作工人、该岗位检验人员、分厂相关管理技术人员、设备维修人员、与该岗位生产相关联岗位生产人员外其他人员限制进入,如确因工作需要必须进入的在进入时应先行在线控人员处填写《洁净室人员进出登记》。

6.2.2万级洁净室(区)应限制人员进出,除该万级洁净室(区)生产操作工人、该岗位检验人员、分厂相关管理技术人员、设备维修人员外其他人员禁止进入,如确因工作需要必须进入的在进入时应先行厂办登记并报请厂长批准方可进入。同时万级洁净室(区)应控制人员数量,每个洁净室(区)不得同时超过5人,如确因工作需要必须进入的在进入时应在报请厂长批准后等洁净室人数少于5人时方可按程序进入万级洁净室(区)。

6.2.4万级洁净室(区)工作人员(包括维修、辅助人员)应每6个月进行卫生和微生物学基础知识、洁净作业等方面的培训及考核。

6.2.5对进入洁净室(区)的临时外来人员应先行厂办登记并报请厂长批准后在进入洁净是(区)前必需在线控人员处登记,由线控人员对其进行进入洁净室(区)的方式、更衣等进行指导并进行监督确认符合进入洁净室(区)要求后方可允许其进入洁净室(区)。

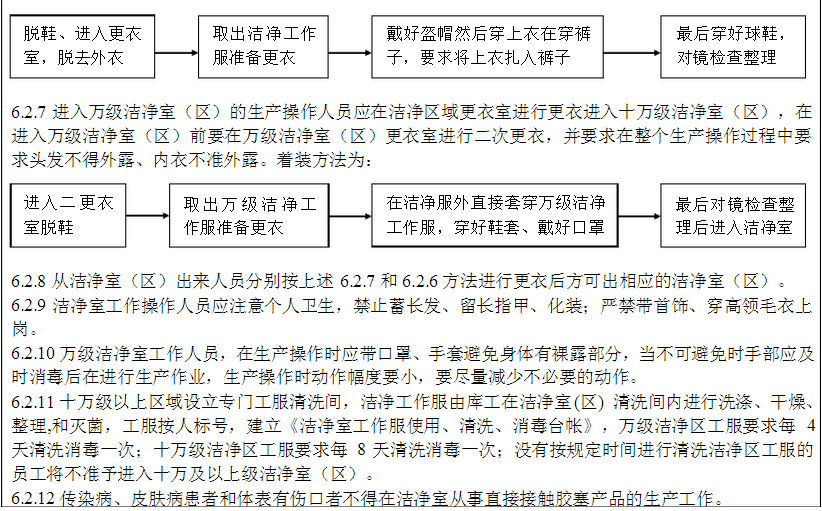

6.2.6进入十万级洁净室(区)的生产操作人员应在洁净区域更衣室进行更衣,要求穿着防静电无纺布工作服、白色球鞋,在整个生产操作过程中要求头发不得外露、内衣不准外露。着装方法为:

6.3卫生、清洁管理 6.3.1

5.5 物料管理

a、生产值班调度每天将检查情况进行记录;

b、生产科长每周五将检查结果进行统计汇总报主管厂长审阅;

c、生产科长每月将检查结果进行统计汇总报主管厂长审批后交分厂考核员进行工资核算。 5.6 设备、安全管理、班组管理等专业管理

现场管理员每周将检查结果填报进行统计汇总报主管厂长审阅后交生产科进行统计汇总后报分厂考核员进行工资核算。

6 现场管理的考核方法

6.1 对于违反个人文明卫生管理内容的个人,按条例规定的处罚金额从核算后的个人工资中直接扣除; 6.2 其他项目考核殷实生产现场、生产计划、批次和物料、设备、安全管理、班组管理等专业管理每项100分以打分形式进行考核,**后得分为实际分/4(具体见考核明细表),并规定如下: a、其考核结果占工段月绩效工资总额的15%,各项扣分可为负分但总分**低为零分,具体方法为满分100分,90分为现场管理考核定额分,超过90分按比例进行奖励,计划公式为:

工段现场考核得分=Σ个单项检查得分/检查项目

现场管理绩效工资=工段现场考核得分×月度工资总额×15%/现场管理考核定额分 b、工段生产现场考核结果直接与工段长工作考核挂钩,占工资总额的20%; c、计划管理分专项对工段长进行考核其中计划完成占工资总额的10%;

工段长计划考核工资=工段计划完成情况×月度工资系数×10%;

6.3 对于考核人员实施考核(值班调度)的情况占考核人员工资的80%,具体考核方法为:

值班调度现场管理工资现场管理考核实施次数/工作日×月度工资系数×10%; 值班调度现场管理工资现场管理考核实施有效性×月度工资系数20%; 6.4 对于其他参与人员的考核按管理人员工作考核办法执行。 7 奖励及处罚

7.1 对每月考核成绩都在95分以上的单位,年终将给予一次性奖励,并直接评为先进班组。

7.2 对月考核成绩在90分以下的单位,除进行工资考核外,累计达到3次的单位将不能参加年终评选先进单位。

8 考核实施细则:见员工工资分配考核办法