目的:为了对洁净室的使用、维护、监测进行严格管理,特制定本制度。 适用范围:生产车间A级、C级、D级洁净生产区;质量管理部A级、C级工作区;洁净服洗衣房A级、C级工作区。

责任:本文件由质量管理部QA负责起草,质量管理部经理审核,质量管理负责人批准,公司各部门负责实施。

1 洁净室的使用

1.1 洁净室投入运行前,需由公司质量管理部、生产安全部、使用部门会同施工单位,对其有关的各项指标测试合格后方可投入使用。

1.2 洁净室(区)内人员数量应严格控制。包括工作人员在内,C级洁净室同一时间的总人数不得超过:总厂一车间2#生产线20人;开发区一车间1#生产线30人,4#生产线30人;开发区二车间制瓶岗位20人,2#生产线20人,3#生产线15人,焊环、制盖岗位25人;开发区三车间塑瓶生产线30人;开发区三车间1#软袋生产线20人,2#软袋生产线20人,3#软袋生产线20人;开发区四车间塑瓶生产线40人;开发区五车间制盖岗位20人,质量管理部化验室无菌室2人。D级洁净室同一时间的总人数不得超过:开发区口服制剂车间二楼生产线50人,三楼生产线50人;总厂二车间一楼、三楼生产线35人;二楼头孢菌素类专用生产线35人;口服溶液剂、合剂生产线15人。

所有进入洁净室人员必须按更衣程序,穿戴本区域的洁净工作服装进入洁净室。洁净区内不同的岗位操作人员工作中不得相互串岗。洁净区内进行各种操作活动要稳、准、轻,不做与工作无关的动作,各种活动(操作)应限制在**低限度。公司内管理人员、参观检查人员无特殊需要不得进入洁净室;特殊情况要进入洁净室时需登记,经主任或主任授权人签字方可进入。进入洁净室必须按更衣程序,穿戴本区域的洁净工作服装,并限制进入人数,洁净室管理人员(负责陪同参观的人员或技术人员)要对其进行必要的指导和监督。

1.3 非洁净区用品不允许带入洁净区。所用的各种器具、容器、设备、工具需用不发尘的材料制作,并按规定程序进行清洁、消毒后方可通过物流通道进入洁净区。拖把、抹布等要及时干燥,防止产生霉菌。

1.4 每天生产结束后,对洁净区进行彻底清洁。并用消毒液消毒,消毒剂应交替使用,以防止产生耐药菌株

1.5 每天对洁净区进行臭氧消毒,停产三天或三天以上用甲醛消毒,如果采取臭氧日消毒,连续监测三次沉降菌数偏高,平均值超过标准的80%,必须采用甲醛消毒。

1.6 洁净区、一般区两门严禁同时打开,工作时,门必须关紧,尽量减少出入次数。

1.7 A级洁净区内不得设置地漏,操作人员不得裸手操作。

1.8 紫外灯使用期限应不超过2000小时,各车间根据使用期限填写紫外灯安装使用记录(附表1)。

2 洁净室的监测

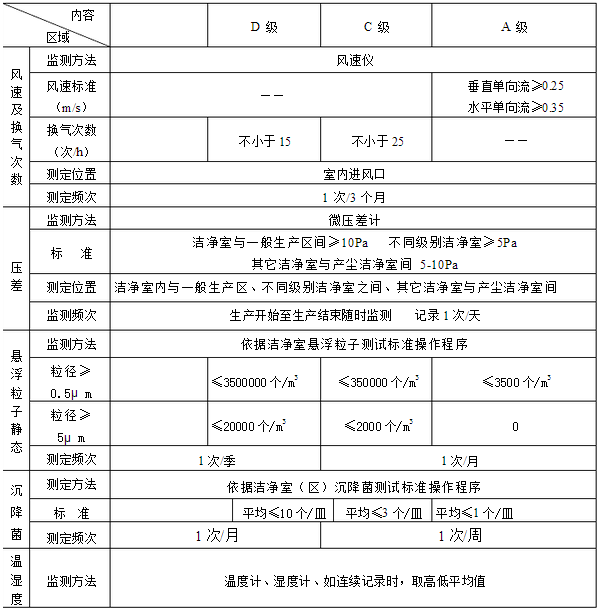

2.1 洁净室按需要完成温湿度、压差、悬浮粒子、浮游菌、沉降菌、风速、高效过滤器完整性的日常监测。监测频率如下:

2.1.1 温湿度:C、D级洁净区每天2次,上、下午各一次。 2.1.2 压差:C、D级洁净区每天2次,上、下午各一次。

2.1 为确保洁净室的净化环境和洁净度,需对洁净室定期监测,正常生产时,监测项目和频次按《洁净室监测表》,在静态下测试,并进行动态监控,重点岗位每季度监测一次沉降菌数和尘埃粒子数。净化设备大修或停产10天以上,生产前要进行彻底清理,并测试洁净区各项指标。

2.2 尘埃粒子数、沉降菌监测工作由质量管理部组织,质量员负责监测,并做好监测记录。

2.3 开发区车间洁净室风速风量的监测工作由开发区动力车间负责,总厂区车间洁净室风速风量的监测工作由车间负责。

2.4 《洁净室监测表》中测定位置项测试结果发生偏差时的处理

2.4.1 尘埃粒子数、压差、风速风量发生偏差时,要清洗初效、中效过滤器,有必要是需安排更换高效过滤器。

2.4.2 当沉降菌数发生偏差时,车间要进行工艺卫生消毒。 测试点的图应该经过审批 3 洁净室的维护

3.1 进入洁净区的物料及人员严格执行洁净区工艺卫生及人员卫生管理规程。洁净室由岗位操作人员进行清洁处理,保持洁净室洁净度,并在岗位记录上做好记录。

3.2 各车间技术人员根据监测结果,及时更换各种过滤器,并对洁净室的空调系统和净化设备实行定期检修、保养。

4 检查与考核

质量管理部、生产安全部要对洁净室管理程序的执行情况进行检查,每月将发现的问题报考核部门。

5 罚则

5.1 洁净室的使用不符合规定的每项扣罚责任人50元,扣罚部门负责人100元。

5.2 洁净室未及时监测,一次扣罚责任人50元,扣罚部门负责人100元,监测结果异常后未及时采取措施的一次扣罚责任人100元。

5.3 洁净室的维护未按规定进行的一次扣罚直接责任人50元,扣罚部门负责人100元。

6 本程序由质量管理部负责解释。

洁 净 室 监 测 表